La base de tout crible industriel haute performance commence par la sélection des matières premières. L'acier inoxydable, l'acier au manganèse, le fil galvanisé et le polyuréthane font partie des matériaux les plus couramment utilisés. Chacun offre des avantages distincts : par exemple, l’acier inoxydable est résistant à la corrosion, tandis que l’acier au manganèse offre une résistance supérieure à l’abrasion.

Les principaux fabricants effectuent des inspections rigoureuses des matériaux entrants, y compris des tests de dureté et une vérification de la résistance à la traction. Selon un rapport de 2023 de l'International Journal of Materials Science, des lots de matériaux incohérents sont l'une des principales causes de défaillance des tamis, ce qui rend l'assurance qualité cruciale à ce stade.

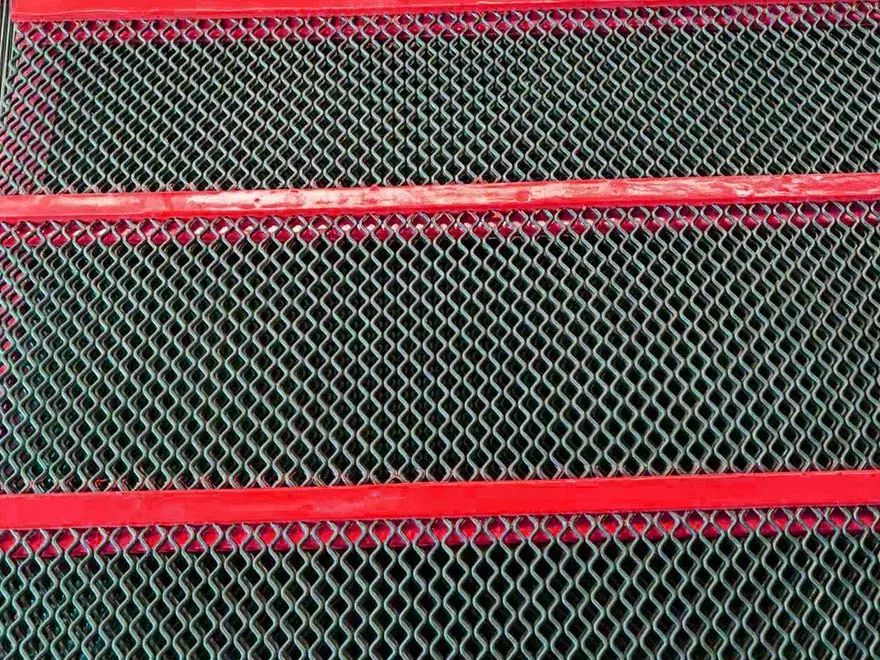

Les performances d’un écran dépendent aussi fortement de sa technique de fabrication. Le treillis métallique tissé est populaire pour sa flexibilité et est souvent utilisé dans les mines et carrières. Le soudage fournit une structure rigide, adaptée à la séparation intensive dans des industries telles que le charbon et les granulats. Les plaques perforées sont préférées dans les applications qui nécessitent une durabilité et des tailles d'ouverture précises.

Les innovations récentes incluent des processus de tissage contrôlés par CNC et de soudage guidés par laser, qui améliorent la précision dimensionnelle et la répétabilité. Comme l'a partagé l'ingénieur Li Feng d'une usine de fabrication d'écrans dans le Jiangsu : « Notre adoption de machines de soudage automatisées a réduit les taux de défauts de plus de 30 % en un an. »

Les environnements industriels exposent les écrans à une usure extrême, à des matériaux à fort impact et à des produits chimiques corrosifs. Pour répondre à ces demandes, les fabricants intègrent des revêtements hybrides, des couches de nano-céramique et des conceptions de mailles autonettoyantes.

Par exemple, les revêtements en polyuréthane peuvent augmenter considérablement la durée de vie dans les applications abrasives telles que le criblage de sable. Les tamis autonettoyants, développés avec des cordes vibrantes ou des ouvertures en forme de diamant, aident à réduire le colmatage, en particulier dans des conditions humides ou collantes. Un test comparatif réalisé par une usine de recyclage européenne a montré que les tamis autonettoyants augmentaient le débit de 18 % tout en réduisant les temps d'arrêt pour le nettoyage manuel.

Outre la sélection des matériaux, les traitements de surface jouent un rôle clé dans l'amélioration de la longévité des produits de tamisage. Les méthodes courantes comprennent la galvanisation, le revêtement en poudre, l'anodisation (pour l'aluminium) et la nitruration au plasma.

Par exemple, la galvanisation à chaud forme une couche protectrice épaisse et uniforme, idéale pour les environnements extérieurs ou corrosifs. Selon les données publiées par l'American Galvanizers Association, les écrans en acier galvanisé peuvent durer jusqu'à 20 ans dans les environnements côtiers, contre 5 à 8 ans pour les écrans non traités.

Avant que les écrans ne quittent l'usine, ils sont soumis à une série de contrôles de qualité pour garantir qu'ils répondent aux normes industrielles telles que ISO 9044 pour les toiles métalliques ou ASTM E2016 pour les toiles métalliques tissées industrielles. Les tests clés comprennent la vérification du nombre de mailles, la cohérence des ouvertures, les tests de résistance et les inspections visuelles des défauts.

De nombreux fabricants fournissent également des certifications de lots traçables et des rapports d'inspection tiers à la demande du client. Un exemple d'un OEM basé en Asie du Sud-Est : leur processus de contrôle qualité final comprend une numérisation d'ouverture à 100 % à l'aide d'un système de vision numérique, garantissant le respect des tolérances critiques du client.

Les écrans industriels ne sont pas de simples composants passifs : ce sont des outils essentiels à la mission dans des secteurs allant de l'exploitation minière et métallurgique à la transformation alimentaire et pharmaceutique. À mesure que les attentes des clients augmentent et que les environnements opérationnels deviennent de plus en plus exigeants, l’importance d’une fabrication avancée, de matériaux durables et d’un contrôle qualité précis continue de croître.

En se concentrant sur l'innovation, depuis les traitements de surface intelligents jusqu'à la conception anti-encrassement, les fabricants transforment les écrans traditionnels en solutions durables et performantes qui répondent aux besoins de l'industrie moderne.